Optique de précision

Système ultrasonique hautement polyvalent pour un nettoyage final fiable des microstructures

Aucune particule supérieure à 1 μm

Les progrès technologiques dans le domaine des microstructures et la nécessité de traiter de plus grands substrats nécessitent l'installation d'un nouveau système de nettoyage final chez POG Präzisionsoptik Gera. La solution d'équipement proposée par UCM AG a gagné l'approbation du client. Il permet de nettoyer les plaquettes non traitées ainsi que les substrats structurés et revêtus. La spécification de propreté stipulant «aucune particule supérieure à 1 μm» est remplie de manière fiable.

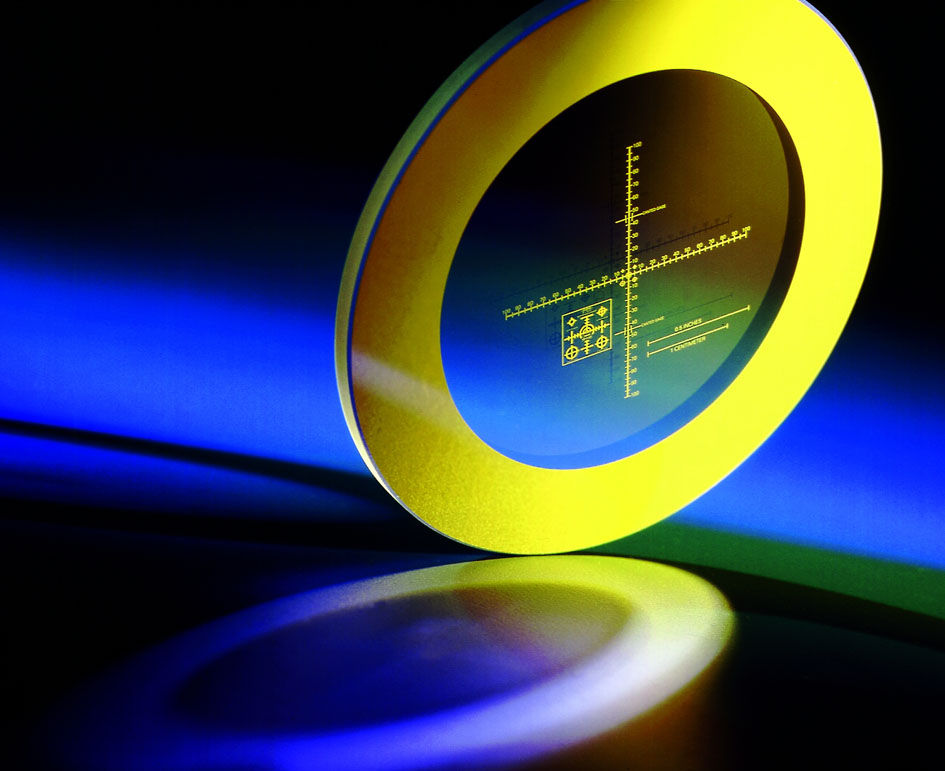

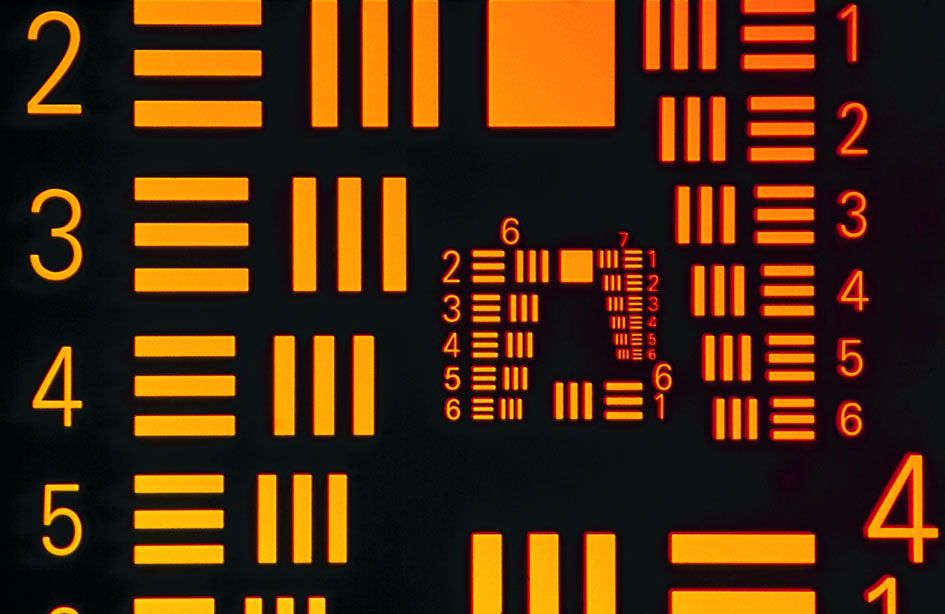

Lorsque Zeiss Works à Gera en Allemagne a été fermée en 1991, un groupe d'anciens dirigeants de haut niveau a mené un rachat de la direction pour préserver et développer la longue tradition de fabrication optique à Gera, marquant ainsi la naissance de POG Präzisionsoptik Gera GmbH. Aujourd'hui, la société compte 140 employés. Elle développe et produit, d'une part, des pièces, des composants et des dispositifs de précision optique personnalisés pour toute la gamme optique du spectre. Ces produits sont utilisés par des clients dans le monde entier dans les domaines de l'ingénierie mécanique, de la technologie de mesure, du traitement industriel de l'image, du matériel médical, de la technologie laser et des industries des semi-conducteurs et de l'aérospatiale. D'autre part, la société a acquis une renommée internationale en tant que fabricant de microstructures optiques standardisées et personnalisées, par exemple, grille de réseau et graticules d'échelle, cibles de résolution USAF, ouvertures sténopé et cibles d'étalonnage. Dans ce segment, POG peut gérer tous les processus de développement et de production en interne. «Nous avons récemment développé notre fabrication de microstructures en termes de gamme d'options technologiques et de taille de substrats que nous sommes capables de gérer. Par conséquent, un nouveau système de nettoyage final était nécessaire», rapporte Jan Schubach, l'un des directeurs généraux de POG.

Une propreté maximale est requise

Les microstructures optiques de POG sont fabriquées principalement à partir de verre B 270 et de verre quartz, ainsi que de substrats céramiques et vitrocéramiques. Une étape finale de nettoyage conçue pour éliminer la poussière, les résidus ultra-fins de produits de polissage et les empreintes digitales est obligatoire à la fois avec des substrats non traités et après ajout de la structure et du revêtement. Étant donné que les structures appliquées aux substrats mesurent seulement 2 μm dans certains cas, la spécification de propreté requiert qu'aucune particule ne dépasse 1 μm. POG a développé une solution pour ces tâches de nettoyage très rigoureuses conjointement avec un consultant externe tout en discutant de la technologie appropriée avec différents fabricants d'équipement.

Un système de nettoyage polyvalent au lieu de plusieurs types spéciaux

«Nous avons examiné différents concepts de nettoyage pour des utilisations spéciales telles que le nettoyage de masques ou une configuration de substrat spécifique pour l'industrie des semi-conducteurs. Selon toute vraisemblance, nous aurions besoin de trois systèmes différents pour répondre à nos besoins.""" Cela nous a incité à entrer en contact avec UCM. Nous avions déjà possédé un système de nettoyage UCM, et notre consultant a également acquis une bonne expérience avec cette entreprise dans un autre projet ", explique Jan Schubach. Swiss UCM AG, membre du groupe Ecoclean, a révisé et adapté le concept d'équipement en collaboration avec POG et le consultant. "UCM a abordé nos propositions de manière très flexible, en s'appuyant sur leur propre expérience dans la fabrication de systèmes de nettoyage pour produits optiques", rappelle le directeur général.

La nouvelle ligne de nettoyage par ultrasons comprend onze stations, dont sept réservoirs d'immersion. Ceux-ci sont conçus pour les étapes de processus suivantes: chargement humide, nettoyage avec ultrasons multi fréquences (40 et 80 kHz), nettoyage megasonic, rinçage, rinçage fin, séchage infrarouge sur un convoyeur à courroie indexée et déchargement.

L'opération de chargement par voie humide et tous les processus de nettoyage et de rinçage sont effectués avec de l'eau entièrement déminéralisée. Selon le programme de nettoyage, l'eau de rinçage est utilisée dans une boucle en cascade, rejetée ou passée à un drain séparé. Cette méthode contribue à la qualité de nettoyage élevée, de même que la fonctionnalité de débordement à quatre côtés développée par UCM qui est utilisée sur tous les réservoirs. Le fluide de nettoyage ou de rinçage pénètre dans les réservoirs par le bas, se déplace vers le haut et sort par débordement de tous côtés. En conséquence, les matières étrangères retirées du produit seront déchargées des citernes immédiatement. Cela évite une nouvelle contamination lors du déchargement des pièces tout en empêchant la formation de poches de saleté dans les réservoirs. De plus, les substrats sont traités de manière très complète et uniforme.

Les rinçages contiennent une autre caractéristique de conception spéciale. L'eau est pompée dans ces réservoirs à haute pression pour provoquer des turbulences. Cela suffit, en conjonction avec le mouvement des pièces, pour rincer les substrats sans assistance ultrasonique à l'heure actuelle. Cependant, l'équipement mécanique et le système de contrôle sont tous deux préparés pour supporter une future intégration des ultrasons afin que l'utilisateur puisse répondre rapidement et avec souplesse si des exigences plus rigoureuses se posent.

Nettoyage entièrement automatique dans une salle blanche

Le système de nettoyage est intégré dans une salle blanche. Les supports à traiter, mesurant jusqu'à 25 cm, sont placés manuellement dans les racks de manipulation du système dans des cassettes spéciales. L'opérateur sélectionne ensuite le programme de nettoyage spécifique à la pièce. Ceci est stocké dans le contrôleur du système et détermine quelles stations seront utilisées dans chaque cas et quels paramètres de traitement - par exemple, puissance ultrasonique et fréquence, temps de repos - devraient être définis pour chaque réservoir. Afin d'assurer une conformité précise à la durée de traitement définie à chaque station, le système de contrôle flexible prend en charge une entrée de "temps prioritaire". «Nous travaillons actuellement avec 10 programmes pour les divers substrats et obtenons d'excellents résultats avec toutes les tâches de nettoyage dès le début. Le système de nettoyage a fonctionné doucement depuis son transfert en mars 2015. En effet, nous n'avons vu aucun des problèmes habituellement rencontrés avec des équipements aussi complexes », commente Jan Schubach.

Auteur : Doris Schulz