Traitement de surface

Optimisation du nettoyage pré et intermédiaire des pièces du groupe motopropulseur dans les lignes d'usinage

La vapeur, au lieu de l'air comprimé, est également efficace avec les processus MQL

Dans les moteurs de véhicules automobiles et les lignes de fabrication de transmission, le nettoyage des pièces entre les étapes d'usinage est maintenant une pratique à la pointe de la technologie. Souvent, cela se fait avec de l'air comprimé, qui doit être généré à un coût d'énergie élevé. Une alternative favorable du point de vue des coûts d'exploitation consiste à nettoyer à la vapeur à l'aide du système EcoCsteam d'Ecoclean. Cette solution peut également être intégrée dans les lignes de production pour les pièces de pré-nettoyage usinées selon la méthode de lubrification minimale (MQL). Le résultat sera une augmentation de la durée de vie dans le nettoyage aqueux en aval.

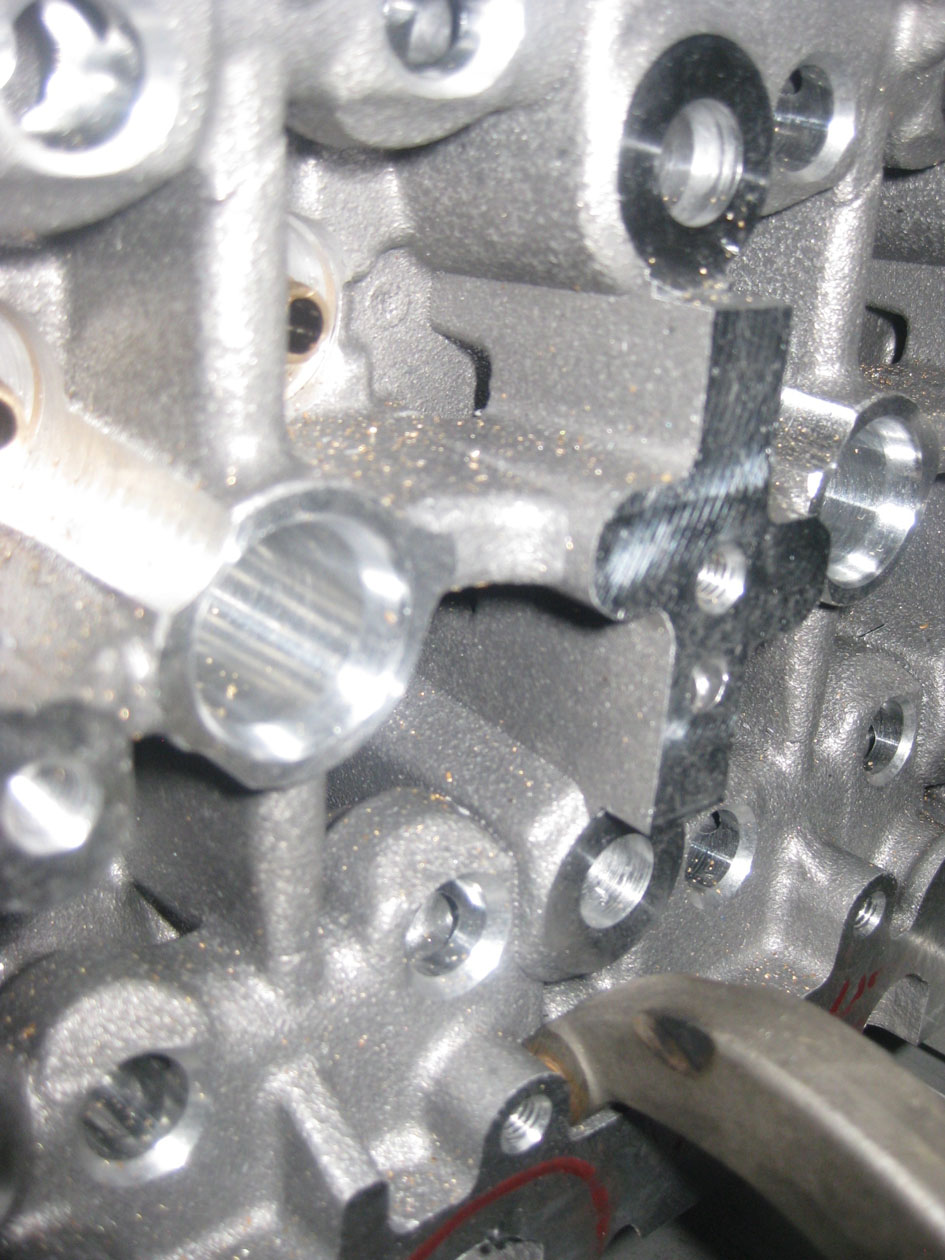

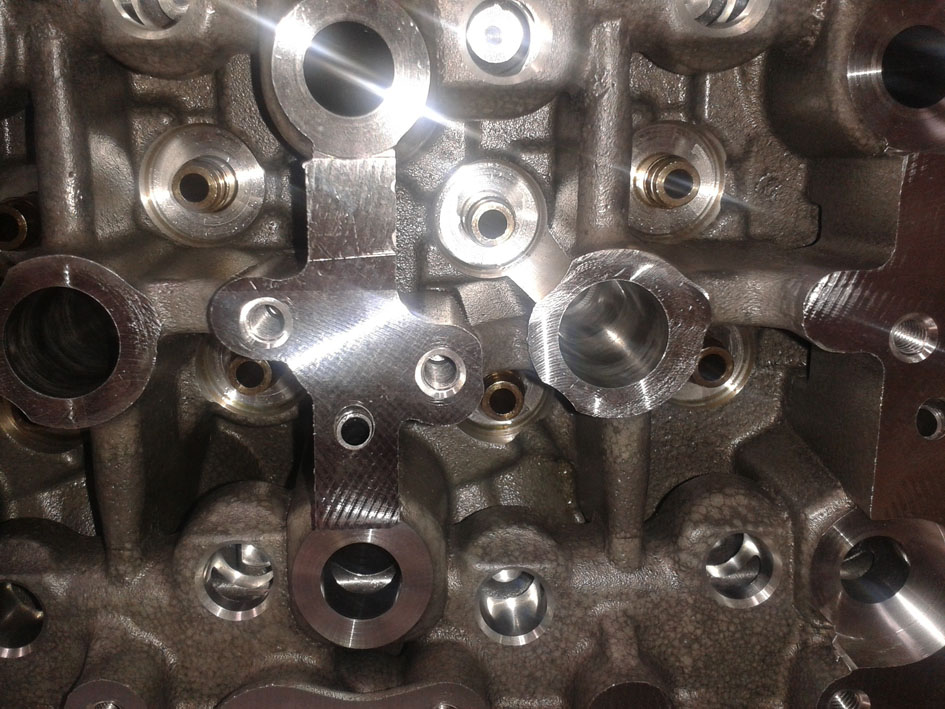

La lubrification à la quantité minimale (MQL) représente une tendance qui gagne rapidement dans la fabrication des composants du groupe motopropulseur automobile en aluminium et en acier. Cela n'est guère surprenant, car l'application ultra-économe d'un mélange de gouttelettes d'huile fine et d'air comprimé dans l'usinage, par exemple les carters et les vilebrequins, les culasses et les bielles, offre des économies d'énergie importantes. Il élimine également les fonctions coûteuses et complexes associées à l'approvisionnement, l'élimination, le reconditionnement et le stockage des liquides de refroidissement. Un avantage supplémentaire de la MQL est qu'elle améliore la commodité de travail en évitant l'exposition du personnel à de l'air très chargé en huile. Dans l'ensemble, la technique offre de nombreux avantages qui sous-tendent l'avancée de l'industrie automobile vers la durabilité.

Mais là où il y a de la lumière, il y a aussi des ombres. Dans les processus MQL, l'inconvénient réside dans le nettoyage partiel. Le résidu de lubrifiant sur la pièce à usiner, bien que la quantité soit minimale, se colle très bien à la surface, collant des copeaux et des particules. Cet effet nécessite un effort supplémentaire significatif dans le cycle de nettoyage aqueux en aval, ce qui entraîne une durée de vie considérablement réduite. Au lieu de durer quatre semaines, comme c'est le cas avec les procédés d'usinage basés sur les liquides de refroidissement standard, les fluides du bain doivent être changés après une semaine seulement dans le cas d'un procédé MQL. Cela se traduit non seulement par des coûts de nettoyage plus élevés, mais aussi par une disponibilité réduite des installations. Il est donc logique que les fabricants de pièces d'origine et de groupe motopropulseur devraient viser une solution pour minimiser le report du polluant dans le système de nettoyage afin de prolonger à nouveau la durée de vie du bain de nettoyage.

Pré-nettoyage efficace à l'aide de vapeur humide

Les systèmes d'air comprimé couramment utilisés pour le nettoyage en cours de process sont pratiquement inefficaces contre une pollution légère mais très adhérante. Une alternative efficace consiste à pré-nettoyer les pièces avec le système de nettoyage à vapeur Ecoclean EcoCsteam. Il repose sur l'utilisation de vapeur humide à chaud en conjonction avec un flux d'air à grande vitesse. Étant donné que l'opération de nettoyage à la vapeur est facile à automatiser, la technologie peut être intégrée directement dans la ligne de fabrication en tant que système modulaire compact, fournissant un pré-nettoyage dans le temps de cycle spécifié.

Contrairement aux systèmes classiques de type chaudière, l'EcoCsteam opère selon le principe du chauffage par eau à écoulement. L'eau passe par un système de tuyauterie équipé de bobines de chauffage qui la chauffe à la température optimale pour déloger les résidus du procédé MQL. Le taux d'humidité de la vapeur est également adapté à la pollution. Ce procédé spécial de production de vapeur ne réduit pas seulement la demande d'eau à seulement 250 à 300 millilitres par heure; il fournit également une quantité et une qualité inchangées, et avec des propriétés constantes dans l'opération de nettoyage. Pour des performances de nettoyage améliorées, un agent de nettoyage peut être ajouté. Le flux d'air à grande vitesse servant de support et de milieu d'accélération est produit par un turbo-ventilateur. Cela entraîne beaucoup moins de coûts d'exploitation qu'un système d'air comprimé. Le débit d'eau et de vapeur, l'entrée de chaleur et les débits d'air peuvent être ajustés avec précision par le contrôleur du système EcoCsteam et sont surveillés et adaptés en permanence par l'automate.

Durée de vie multipliée par 2

Dans le procédé EcoCsteam, la transformation de l'eau en vapeur ne se produit qu'à la sortie de la buse. Enroulé par le flux d'air à grande vitesse, le jet de vapeur est ensuite concentré sur la surface polluée. Lors de l'impact, la vapeur humide modifie la viscosité du résidu MQL. Ce dernier est atomisé en gouttelettes ultra-fines et délogé de la surface de la pièce par le flux d'air, avec les particules et des copeaux. Les substances ainsi éliminées sont traitées dans une unité intégrée de filtration et d'élimination. Ici, les copeaux sont filtrés et collectés dans un récipient séparé tandis que l'eau peut être reconditionnée ou évacuée. Alternativement, le module de nettoyage à vapeur peut être connecté au système d'élimination de l'utilisateur.

Les tests ont montré que, selon la complexité de la surface donnée, au moins 50% du résidu MQL adhérant peut être éliminé par le procédé de nettoyage à la vapeur. Le report des matières étrangères dans le système de nettoyage est ainsi réduit de moitié. En conséquence, la durée de vie du bain de nettoyage est doublée. Cela entraîne une réduction tangible des coûts par pièce: en supposant que 50% des coûts de nettoyage sont consacrés à l'élimination des liquides utilisés, ainsi que sur les produits chimiques, l'eau et l'énergie pour les nouveaux bains, la durée de vie du liquide doublée se traduit par des économies d'environ 25% par pièce nettoyée. Avantageux également dans le nettoyage intermédiaire des parties polluées par le liquide de refroidissement.

Un nettoyage intermédiaire optimal est également réalisé entre les cycles d'usinage à l'aide de liquides de refroidissement conventionnels. Par rapport aux solutions utilisant de l'air comprimé coûteux, le système EcoCsteam économise les coûts d'exploitation. En outre, la technologie de nettoyage à vapeur nécessite moins de surface au sol qu'un système de nettoyage type tunnel et se distingue par des temps de cycle exceptionnellement courts. En outre, le processus de nettoyage s'effectue sans produits chimiques, en utilisant uniquement de l'eau avec ou sans adjonction d'un inhibiteur de corrosion optionnel. En tant que milieu invariablement propre, la vapeur ouvre également un certain nombre d'autres options d'application dans la production des pièces du train d'alimentation. Un exemple est le nettoyage impeccable des surfaces polies, par exemple, des vilebrequins ou des arbres à cames, avant leur inspection visuelle par un système automatique de reconnaissance d'image optique.

Auteur : Doris Schulz